Les caractéristiques des keycaps

Introduction

Les keycaps sont le visage d’un clavier mécanique, celui que vous avez décidé de lui donner à travers un choix avisé de couleurs, de polices, ou encore de géométries. Souvent négligés, ces petits capuchons ont pourtant une grande influence sur le toucher, l’acoustique et la durabilité de votre clavier. Leurs méthodes de fabrication sont nombreuses et il convient donc de se poser les questions suivantes : Quels sont les avantages et spécificités des différentes méthodes de marquage ? Qu’en est-il des divers matériaux et des multiples profils de touches ? Ce guide se veut être une introduction accessible aux caractéristiques techniques principales des keycaps afin d’éclairer le choix des nouveaux amateurs de clavier mécaniques.

1. Les matériaux

Commençons donc par le cœur même des touches : leur matériau de fabrication. Polymères (dont les plastiques), métaux, bois, céramiques, la liste est longue et leurs avantages sont tout aussi nombreux. Nous détaillerons dans ce guide les deux matériaux plastiques les plus communs, à savoir, l’ABS et le PBT.

ABS

L’ABS présente deux avantages majeurs : son prix bon marché et sa facilité de mise en forme. Il s’agit d’un polymère très bien maîtrisé depuis les années 1950 et utilisé dans de nombreux domaines : automobile, électroménager, construction, médecine, packaging, impression 3D, ou même pour la fabrication de jouets par une fameuse marque de briques colorées. Ce polymère est un thermoplastique, il devient malléable lorsqu’il est chauffé et durcit à nouveau en refroidissant, ce qui permet de le modeler de nombreuses fois. L’ABS présente une bonne résistance aux chocs et une dureté satisfaisante à température ambiante. Le tout, en conservant des températures de fléchissement et de fusion assez basses ce qui facilite sa transformation avec des procédés comme le thermoformage (formage d’une plaque de plastique portée à température élevée autour d’un moule) ou l’injection (injection du plastique fondu dans un moule) et explique sa popularité chez les industriels.

Pour une utilisation sous forme de keycaps, l’ABS conduit généralement à un son plutôt clair, aigu ou “claquant”. Il est facilement colorable par l’ajout de pigments avant son injection ce qui permet d’obtenir des touches très saturées. C’est un matériau qui présente en revanche quelques défauts pour cette application, principalement du point de vue de la durabilité. En effet, il est assez sensible à l’usure causée par le contact répété des doigts, les keycaps peuvent alors rapidement acquérir un aspect brillant et huileux assez désagréable au toucher. L’exposition aux UV émis par le soleil peut également affecter son aspect, lui donnant cette couleur légèrement jaunie avec le temps.

ABS

L’ABS présente deux avantages majeurs : son prix bon marché et sa facilité de mise en forme. Il s’agit d’un polymère très bien maîtrisé depuis les années 1950 et utilisé dans de nombreux domaines : automobile, électroménager, construction, médecine, packaging, impression 3D, ou même pour la fabrication de jouets par une fameuse marque de briques colorées. Ce polymère est un thermoplastique, il devient malléable lorsqu’il est chauffé et durcit à nouveau en refroidissant, ce qui permet de le modeler de nombreuses fois. L’ABS présente une bonne résistance aux chocs et une dureté satisfaisante à température ambiante. Le tout, en conservant des températures de fléchissement et de fusion assez basses ce qui facilite sa transformation avec des procédés comme le thermoformage (formage d’une plaque de plastique portée à température de transition vitreuse autour d’un moule) ou l’injection (injection du plastique fondu dans un moule) et explique sa popularité chez les industriels.

Pour une utilisation sous forme de keycaps, l’ABS conduit généralement à un son plutôt clair, aigu ou “claquant”. Il est facilement colorable par l’ajout de pigments avant son injection ce qui permet d’obtenir des touches très saturées. C’est un matériau qui présente en revanche quelques défauts pour cette application, principalement du point de vue de la durabilité. En effet, il est assez sensible à l’usure causée par le contact répété des doigts, les keycaps peuvent alors rapidement acquérir un aspect brillant et huileux assez désagréable au toucher. L’exposition aux UV émis par le soleil peut également affecter son aspect, lui donnant cette couleur légèrement jaunie avec le temps.

PBT

En opposition aux plastiques dits “standards”, le PBT peut être qualifié de “technique” car ses propriétés mécaniques et isolantes, ainsi que sa résistance à la chaleur en font un excellent matériau pour des environnements difficiles. Il est utilisé dans les industries électriques, automobiles, et aéronautiques, notamment pour des disjoncteurs, engrenages, corps de pompes, ou circuits d’air par exemple, et remplace parfois les pièces mécaniques habituellement fabriquées en métal. Sa mise en forme nécessite une attention particulière pour éviter les déformations involontaires, et des températures légèrement plus élevées que celles requises par l’ABS.

Dans le cadre de la fabrication de keycaps, il est lui aussi colorable par l’ajout de pigments avant sa mise en forme par injection mais il offre également la possibilité d’utiliser un autre procédé : le transfert par sublimation. Ces méthodes seront détaillées dans le chapitre suivant. Par ailleurs, sa masse volumique plus élevée que celle de l’ABS lui donne une signature acoustique plutôt profonde en comparaison. Nos keycaps sont exclusivement fabriquées en PBT pour son atout majeur : sa résistance physique et chimique. Cette dernière lui permet de conserver son aspect de surface mat d’origine pendant une très longue durée.

Rapides remarques sur l’acoustique et la surface

Si la signature sonore des touches est grandement influencée par le matériau, il n’est pas le seul facteur à prendre en considération. L’épaisseur de la touche est aussi importante, tout comme la géométrie de cette dernière, définie par le profil de keycaps utilisé. Une touche en ABS de bonne manufacture de 1,5mm d’épaisseur produira une acoustique nécessairement plus grave qu’une touche en PBT de 0,5mm. En revanche, à épaisseur et géométrie égale, le PBT procure un son plus profond que l’ABS dû à sa porosité et sa masse volumique plus importante.

Par ailleurs, la surface d’une keycap à la sortie d’usine n’est pas essentiellement définie par le matériau mais plutôt par la fabrication du moule d’injection. Il est tout à fait concevable de fabriquer une pièce en PBT très lisse et brillante, de même qu’une pièce en ABS très texturée et matte. Tout dépend de la rugosité du moule et de la finition de surface choisie. Pour obtenir une surface texturée, un sablage (projection de grains de sable à très haute vitesse par air comprimé), ou une électroérosion (enlèvement de matière par décharge électrique) sont généralement effectués sur les faces du moule. Le matériau joue cependant un rôle dans la durabilité de cette texture. Là où l’ABS risque de rapidement devenir lisse, le PBT conserve son aspect et sa texture mat d’origine.

2. Les méthodes de marquage et de colorisation

Les procédés de marquage des caractères sur les touches et leur colorisation sont nombreux. Dans le cadre de ce guide, nous sépareront ces procédés en deux catégories distinctes : les marquages de surface, et les marquages en profondeur qui comprennent la double injection et le transfert par sublimation.

Méthodes de surface

Par méthodes surfaciques, nous entendons tous les procédés de marquage qui sont appliquées uniquement en surface de la touche. Par exemple, l’impression UV, la tampographie, la gravure laser, la décalcomanie ou encore l’impression jet d’encre. Ces méthodes sont généralement peu chères à mettre en place, et extrêmement flexibles. Cependant, elles ne sont pas durables, si vous avez déjà croisé un clavier avec des caractères en train de s’effacer, c’est très probablement parce qu’ils ont été appliquées avec l’une de ces méthodes.

Méthodes de surface

Par méthodes surfaciques, nous entendons tous les procédés de marquage qui sont appliquées uniquement en surface de la touche. Par exemple, l’impression UV, la tampographie, la gravure laser, la décalcomanie ou encore l’impression jet d’encre. Ces méthodes sont généralement peu chères à mettre en place, et extrêmement flexibles. Cependant, elles ne sont pas durables, si vous avez déjà croisé un clavier avec des caractères en train de s’effacer, c’est très probablement parce qu’ils ont été appliquées avec l’une de ces méthodes.

La double injection

Le concept de la double injection est très simple, sa mise en place l’est en revanche beaucoup moins. Pour réaliser la keycap accompagnée de son caractère, une première injection de plastique pigmenté est faite de la couleur de la lettre. Une seconde injection permet alors de compléter la touche et d’ajouter la couleur extérieure. L’intérêt de cette méthode est sa très grande régularité. Elle est capable de constamment réaliser des keycaps avec un rythme soutenu et des caractères d’une grande qualité. Par ailleurs, la lettre étant formée d’une épaisseur de plastique équivalente à l’épaisseur de la keycap elle-même, elle ne disparaîtra jamais malgré une utilisation intensive du clavier. Ce procédé peut-être utilisé pour des touches en PBT mais l’ABS se prête mieux à cette application.

Cette méthode est en revanche très peu flexible et très coûteuse, ce qui augmente nécessairement le prix final du set. Chaque géométrie de touche nécessitant souvent deux moules, le nombre total d’outils pour fabriquer un set complet est considérable, et ce, pour chaque nouveau design et disposition linguistique ! Sans nouvel outillage, seule la couleur du plastique injecté peut-être modifié, ce qui est difficilement compatible avec notre volonté de proposer des keycaps aux standards nationaux de plusieurs pays européens.

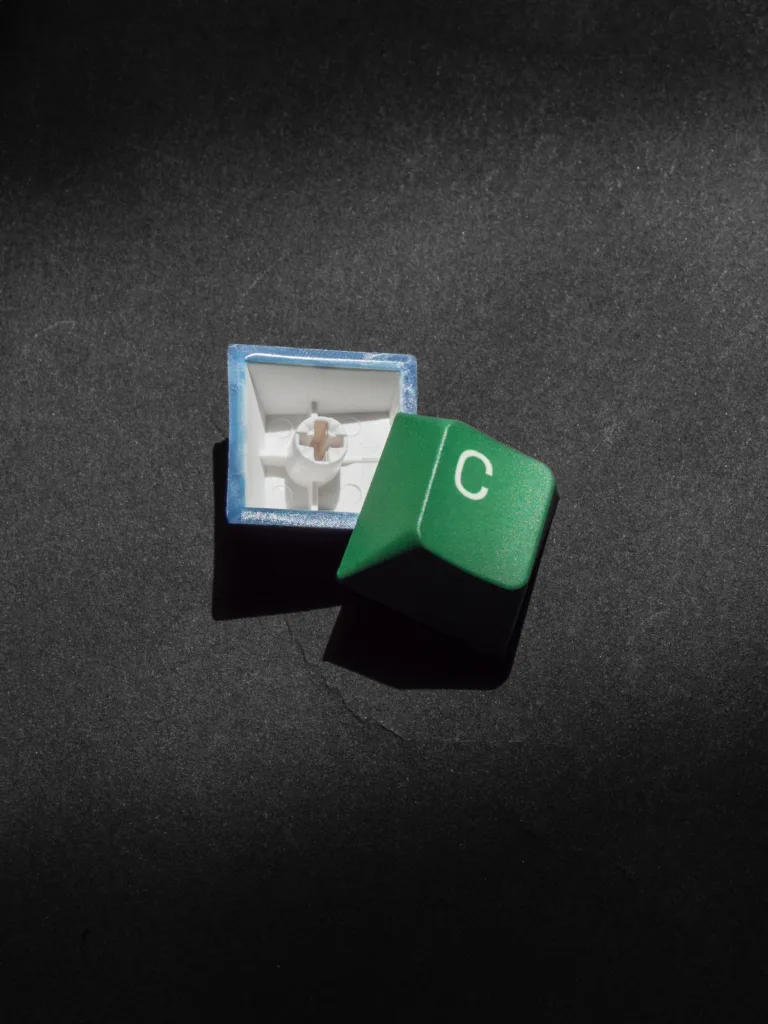

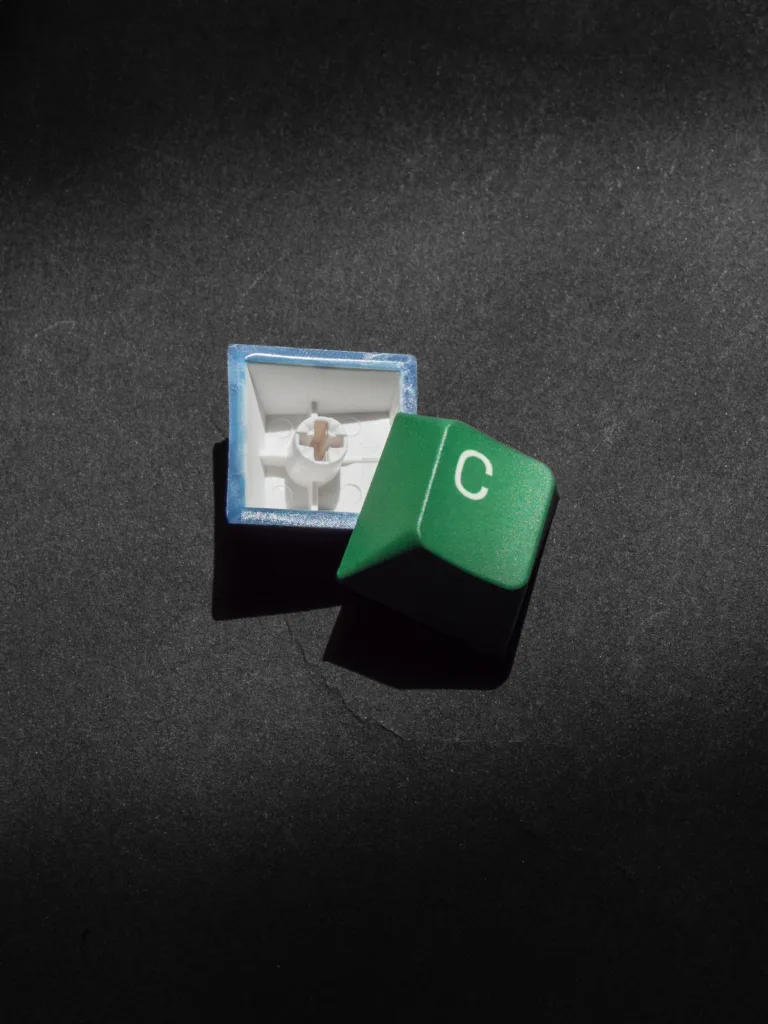

Le transfert par sublimation

Le transfert par sublimation est une méthode bien différente. Le design du set de keycaps est imprimé sur un film avec des encres dédiées. Il est ensuite placé en contact avec les touches dans un four de transfert. Une fois la température cible atteinte, l’encre solide se sublime en gaz, et pénètre dans les porosités du plastique, avant de se solidifier à nouveau pendant le refroidissement. Tout en étant bien plus flexible, c’est un procédé qui permet d’obtenir des résultats d’une qualité proche de ceux de la double injection. L’encre ayant pénétré sur une certaine épaisseur de plastique, une touche marquée par un transfert par sublimation est également à l’épreuve du temps.

La plage de couleurs possible avec le transfert par sublimation est approximativement celle que l’imprimante utilisée est capable de créer. Comme l’encre blanche n’existe pas, nous partons de keycaps blanches vierges et ajoutons le reste des couleurs.

Pour réussir à colorer l’ensemble des faces d’une keycap en un cycle machine, nous utilisons un film plastique que nous thermoformons autour de la touche grâce à une pompe à vide. Cela nous permet dans le même temps d’appliquer la pression nécessaire au transfert des designs.

Le transfert par sublimation

Le transfert par sublimation est une méthode bien différente. Le design du set de keycaps est imprimé sur un film avec des encres dédiées. Il est ensuite placé en contact avec les touches dans un four de transfert. Une fois la température cible atteinte, l’encre solide se sublime en gaz, et pénètre dans les porosités du plastique, avant de se solidifier à nouveau pendant le refroidissement. Tout en étant bien plus flexible, c’est un procédé qui permet d’obtenir des résultats d’une qualité proche de ceux de la double injection. L’encre ayant pénétré sur une certaine épaisseur de plastique, une touche marquée par un transfert par sublimation est également à l’épreuve du temps.

La plage de couleurs possible avec le transfert par sublimation est approximativement celle que l’imprimante utilisée est capable de créer. Comme l’encre blanche n’existe pas, nous partons de keycaps blanches vierges et ajoutons le reste des couleurs.

Pour réussir à colorer l’ensemble des faces d’une keycap en un cycle machine, nous utilisons un film plastique que nous thermoformons autour de la touche grâce à une pompe à vide. Cela nous permet dans le même temps d’appliquer la pression nécessaire au transfert des designs.

3. Le standard de montage MX

Il n’est pas le seul, mais le standard MX est incontestablement le plus répandu. Développé en 1983 par l’entreprise allemande Cherry pour une gamme de commutateurs ou « switches », ce système de montage en croix est depuis le plus utilisé sur la très grande majorité des claviers mécaniques. Le prix bon marché et la grande fiabilité de ces commutateurs expliquent très certainement leur popularité mais cela ne retire rien de leur agréable sensation de frappe.

Si votre clavier possède ce type de commutateurs, bonne nouvelle ! Vous pouvez monter nos keycaps !

4. Les géométries et profils de touches

Unités

Vous avez peut-être déjà croisé des dimensions de keycaps exprimées en U. Cette unité est définie telle que 1U correspond à 19,05mm. C’est la dimension « élémentaire » sur un clavier, à savoir, la dimension de la zone d’influence des touches les plus petites. Les touches 1U faisant généralement 18mm de large, cela laisse 1,05mm d’écart entre chacune d’elles. De cette unité, on peut dériver les dimensions des autres keycaps, comme la tabulation de 1,5U.

Dès qu’une touche a une longueur supérieure ou égale à 2U, il est commun d’installer un stabilisateur. Ce dernier a pour rôle de maintenir à niveau la keycap pendant toute la durée de la pression.

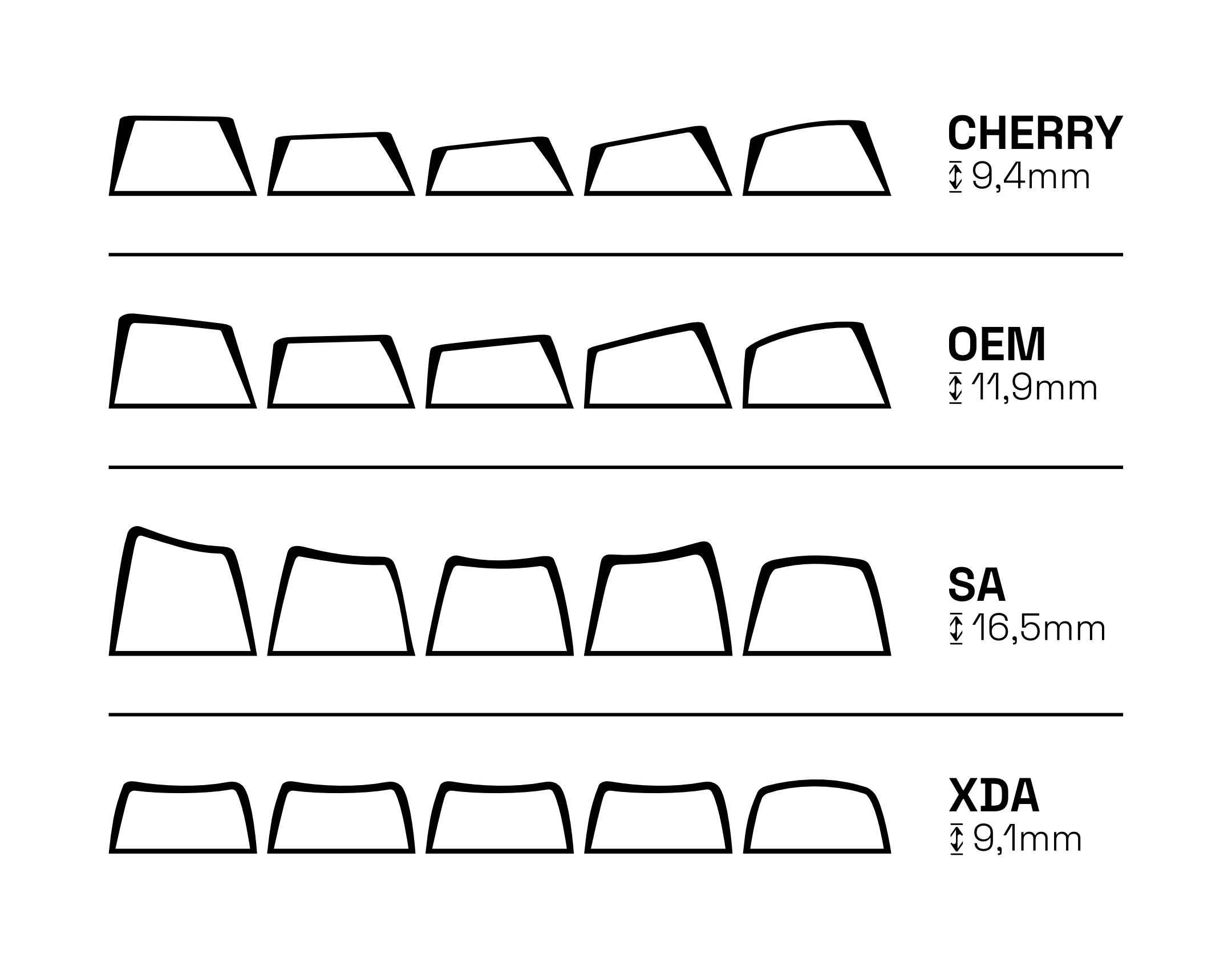

Profils

L’unité standard évoquée précédemment est utile pour fabriquer des keycaps compatibles avec tous les claviers car elle impose des largeurs et longueurs normées. Il reste cependant toute l’esthétique, les courbes, le sculptage et la hauteur des touches à définir. C’est le rôle du profil.

Des dizaines ont été designés, mais, sans surprise, le plus répandu porte à nouveau le nom de profil Cherry, fabriqué par la marque éponyme que vous connaissez maintenant déjà. Ils sont généralement conçus autour de 4 rangées de touches de géométries différentes, nommées R1 à R4. La barre d’espace a également sa propre géométrie, souvent bombée ou convexe. Le choix d’un profil est avant tout une question de goûts et de préférences de frappes.

En voici quelques exemples :

Conclusion

Bien choisir ses keycaps, c’est avant tout une question de goûts et de couleurs. Cependant, il est important de garder en tête les intérêts et désavantages de leurs propriétés matérielles, et des procédés utilisés pour leur fabrication. Nous espérons que ce rapide article aura su répondre à la majorité de vos questions sur les caractéristiques techniques des touches, si vous êtes avides d’en apprendre plus ou que vous avez encore certains doutes sur des sujets annexes, peut-être que l’un de nos autres guides saura vous éclairer !